圖1:設(shè)計(jì)發(fā)展史和設(shè)計(jì)能力

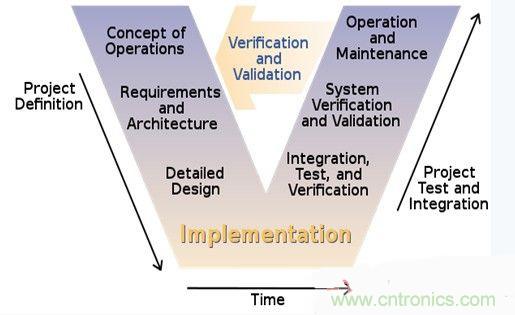

圖2:MBD設(shè)計(jì)流程

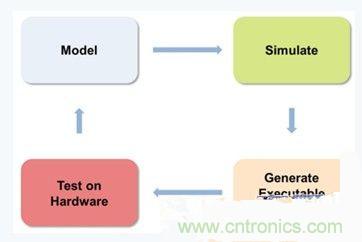

圖3:MBD實(shí)現(xiàn)的概念

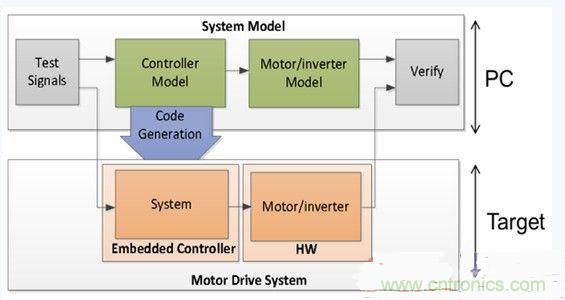

圖4:MBD設(shè)置

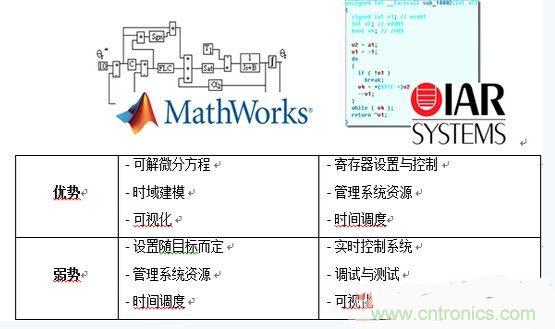

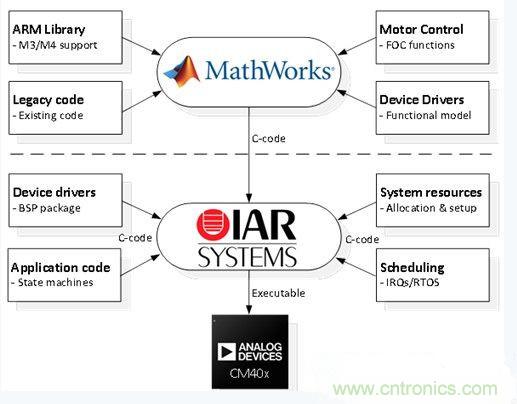

圖5:Mathworks和IAR系統(tǒng)優(yōu)勢

圖6:實(shí)施環(huán)境

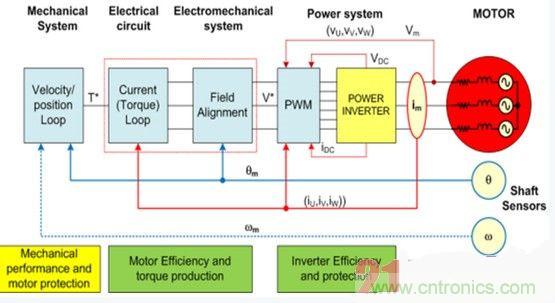

圖7:驅(qū)動系統(tǒng)框圖

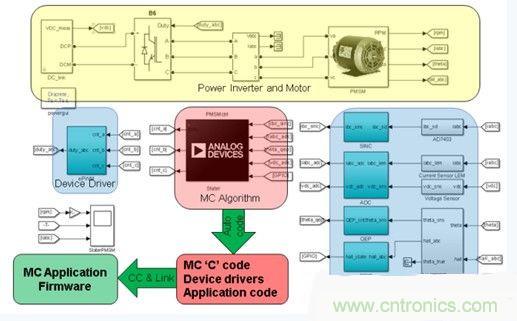

圖8:實(shí)現(xiàn)與編譯

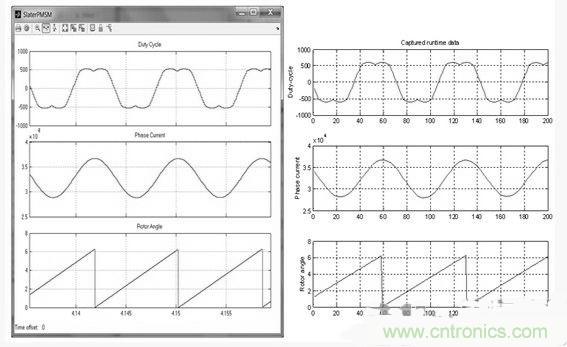

圖9:處理數(shù)據(jù)及仿真數(shù)據(jù)

相關(guān)閱讀:

詳述工業(yè)電機(jī)控制系統(tǒng)

電動車無刷電機(jī)控制器短路的工作模型

TI無傳感器的Insta SPIN-FOC電機(jī)控制