【導(dǎo)讀】毫無(wú)疑問(wèn)���,特斯拉(Tesla)的成功極大地促進(jìn)了國(guó)內(nèi)18650動(dòng)力電池的蓬勃發(fā)展�,不僅電池廠(chǎng)持續(xù)發(fā)力擴(kuò)產(chǎn)能�����,同時(shí)也帶動(dòng)了上游原材料廠(chǎng)�����、設(shè)備供應(yīng)商����,下游特色Pack生產(chǎn)廠(chǎng)的發(fā)展,創(chuàng)造了不少機(jī)會(huì)�����,應(yīng)該是大功一件�����。

特斯拉超級(jí)電池工廠(chǎng)投產(chǎn)后要用20700代替18650型號(hào)����,國(guó)內(nèi)的很多18650廠(chǎng)、整車(chē)廠(chǎng)又一次的“躁動(dòng)”起來(lái)了��。

毫無(wú)疑問(wèn)��,特斯拉(Tesla)的成功極大地促進(jìn)了國(guó)內(nèi)18650動(dòng)力電池的蓬勃發(fā)展,不僅電池廠(chǎng)持續(xù)發(fā)力擴(kuò)產(chǎn)能��,同時(shí)也帶動(dòng)了上游原材料廠(chǎng)���、設(shè)備供應(yīng)商�,下游特色Pack生產(chǎn)廠(chǎng)的發(fā)展��,創(chuàng)造了不少機(jī)會(huì)�����,應(yīng)該是大功一件����。

Tesla在公開(kāi)場(chǎng)合談到超級(jí)電池工廠(chǎng)(Gigafactory)投產(chǎn)后要生產(chǎn)20700型號(hào)來(lái)代替現(xiàn)有18650,這讓國(guó)內(nèi)的很多18650廠(chǎng)���,整車(chē)廠(chǎng)又一次的“躁動(dòng)”起來(lái)了�����,設(shè)備廠(chǎng)也躍躍欲試�����,談各種解決方案��,講20700的各種優(yōu)勢(shì)�����,但事實(shí)是這樣的嗎��,是不是有點(diǎn)“醉翁之意不在酒”�?�����,如果不好好討論����,一味的跟隨更改,未必能有好的收益�。

首先,我們了解一下相關(guān)的背景:

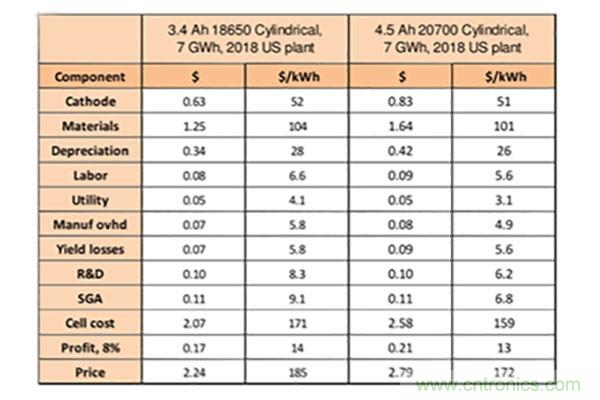

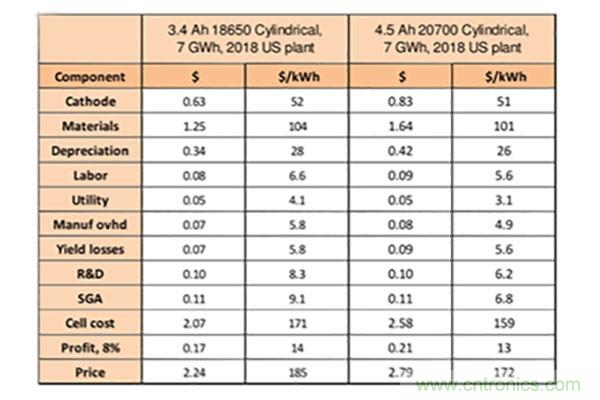

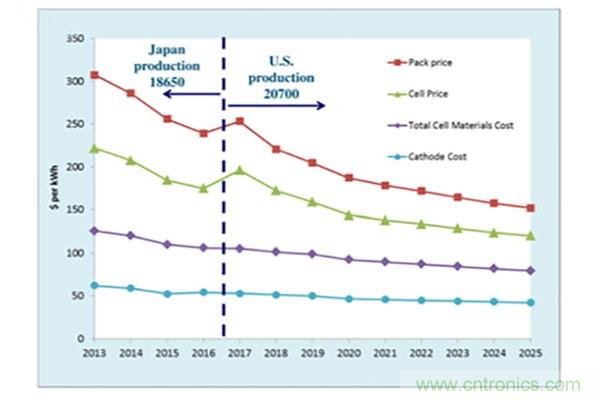

Tesla公開(kāi)說(shuō)明選擇20700的優(yōu)勢(shì):“If the new meets the same life and safety requirements�����, once it is produced at the same yields and at high volume�, it will offer about 3-4 % increase in energy density and a 7 % reduction in cost”��,即在達(dá)到與18650同樣的良率和產(chǎn)能后��,能帶來(lái)能量密度增加和成本下降兩個(gè)優(yōu)勢(shì)�,這從下表中也能得到充分體現(xiàn)���。

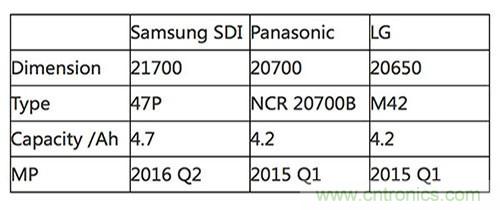

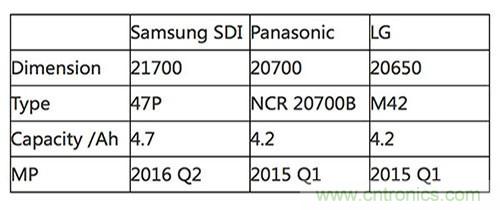

在此前后�����,Samsung公開(kāi)開(kāi)發(fā)21700��,LG生產(chǎn)20650型號(hào)(見(jiàn)下表)�。

國(guó)際上做18650的幾大巨頭都在并行著“后18650電池”的開(kāi)發(fā)和生產(chǎn)�,這對(duì)國(guó)內(nèi)帶來(lái)影響實(shí)屬必然,但面對(duì)各成體系�����,各有差異的尺寸�����,我們似乎很難說(shuō)出誰(shuí)是誰(shuí)非�,我們要不要跟�,跟誰(shuí)��?

其次�����,我們需要初步算下經(jīng)濟(jì)賬:

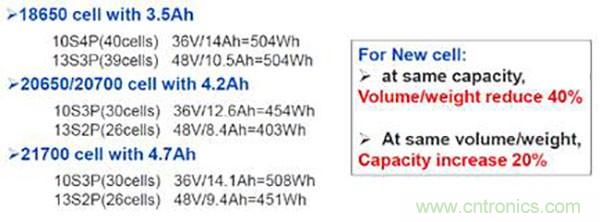

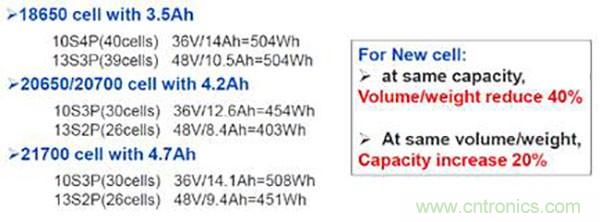

Hitech Energy 曾有個(gè)測(cè)算�,如果采用新尺寸電池后能量或體積都有很大的改進(jìn)(下圖)�。

上面的計(jì)算但從電池的密集堆積來(lái)算,是存在很大出入的��。在是否進(jìn)行調(diào)整�,不能單單的計(jì)算單體電池的體積和能量密度的多寡,國(guó)內(nèi)企業(yè)需要考慮以下幾個(gè)問(wèn)題:

1. 單體能量的增加與系統(tǒng)能量增加的差異性

還是以Hitech Energy的計(jì)算為例�,10S4P的18650和10S3P的21700的能量基本一樣,那我們僅考慮單體的密集堆積進(jìn)行計(jì)算�,可以得出:30支21700的體積是40支18650體積的1.1倍,質(zhì)量則為0.97倍�。

(注:21700電池的質(zhì)量62.8g為按能量密度提高4%后的估算值。)

這僅僅是簡(jiǎn)單的從單體的密集堆積角度考慮���,在實(shí)際設(shè)計(jì)中還存在三個(gè)問(wèn)題需要進(jìn)一步核定:

1) 單體電池之間的安全冗余空間的調(diào)整

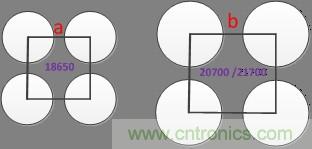

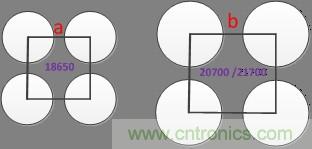

由于21700 /20700 /20650電池容量的增加在實(shí)際PACK設(shè)計(jì)中需要考慮單支電池安全失控后對(duì)周?chē)姵氐挠绊懠皢?wèn)題的可控性�����,所以需要重新計(jì)算電池之間的“安全設(shè)計(jì)距離”��,這個(gè)距離肯定要大于18650的(b 》 a)�����,這進(jìn)一步增加了體積����。

2) PACK零部件減少帶來(lái)的總體質(zhì)量的下降和成本的下降

采用20700 /21700 /20650后,由于同等能量下�,電池?cái)?shù)量減少(以21700為例,減少1 /3)��,這會(huì)帶來(lái)整個(gè)Pack內(nèi)部金屬連接件數(shù)量的減少�,這會(huì)進(jìn)一步降低電池Pack的質(zhì)量。

同時(shí)按Tesla提供的pack的成本占據(jù)總系統(tǒng)成本的 ~ 24% (每年按生產(chǎn)10萬(wàn)個(gè)70 kWh系統(tǒng)的量核算)�����,那么零部件的減少對(duì)整體成本的降低還是有一些貢獻(xiàn)的��。

3) “無(wú)用”空間的“有效”使用問(wèn)題

在18650系統(tǒng)空間排布中����,必定會(huì)出現(xiàn)“無(wú)用”空間�,但這些空間在采用20700 /21700 /20650后可能會(huì)得到有效使用�。這僅是初判,真實(shí)情況取決于整車(chē)Pack的空間布局����,這對(duì)Tesla這種企業(yè)是可知的,他們肯定測(cè)算過(guò)N次���,這也是他們所提及的����。但對(duì)國(guó)內(nèi)18650電池廠(chǎng)而言��,面對(duì)眾口難調(diào)的整車(chē)廠(chǎng)��,這點(diǎn)是很不確定的�,也許更改后“無(wú)用”空間會(huì)更多����。

2. 成本的降低是以量和高良率為前提的

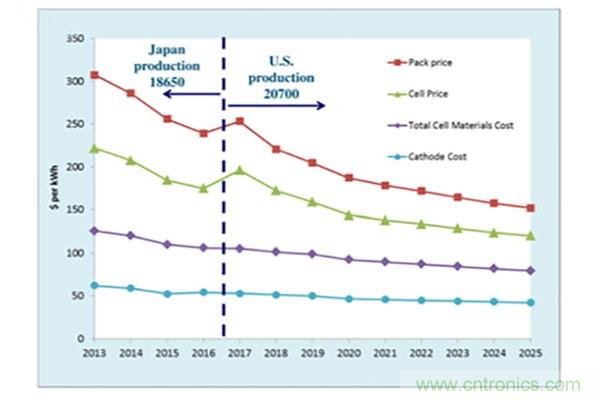

Panasonic、Samsung�、LG的18650電池良率一般在98%以上(一次直通率),而國(guó)內(nèi)的一般控制在90%左右�����,電池的成本降低是以量和良率的不斷提高為基礎(chǔ)的,下圖為T(mén)esla電池成本的降低圖����。這里面存在的潛在風(fēng)險(xiǎn)是:“Battery cost will go up slightly in 2017 due to high depreciation charges, but larger capacity per cell will neutralize the increase by 2018. However����, if the factory is installed and utilization is below, say����, 70%, there will be no cost advantage over evolutionary growth�����, even in 2020”�。

另外,對(duì)于B品電池(低容���,非安全問(wèn)題電池)的處理也涉及成本的核算��,簡(jiǎn)單為例按年產(chǎn)1億支電池為例����,良率按90%計(jì)算,除去過(guò)程損耗����,一年也有約500萬(wàn)支的B品。目前18650電池的適配性很強(qiáng)�����,可以在3C�,筆記本領(lǐng)域進(jìn)行消化,基本能收回成本�,但對(duì)于20700 /21700 /20650而言�����,尚沒(méi)有形成有效的產(chǎn)業(yè)鏈來(lái)消化這些電池�,這無(wú)疑會(huì)增加成本。

3. 更改尺寸的前期制備投入

在現(xiàn)有生產(chǎn)線(xiàn)上更改���,主要涉及裝配和化成設(shè)備更改��。如果是半自動(dòng)線(xiàn)�����,裝配工序的模具調(diào)整需要的投入不大���;如果是全自動(dòng)線(xiàn)�,調(diào)整帶來(lái)的成本增加還是需要考慮的�����;化成�、分容設(shè)備,尺寸的調(diào)整應(yīng)該投資不大���。

最后��,我們考慮系統(tǒng)安全的邊界與單體容量的關(guān)聯(lián)性

國(guó)內(nèi)26650電池起步也比較早�,電池的體積是18650的2倍��。如果非要提高容量���,我們?yōu)楹尾话l(fā)展26650���,非要舍近求遠(yuǎn)����?��,唯一的問(wèn)題是單體電池容量增加多少會(huì)對(duì)安全帶來(lái)影響���,會(huì)不會(huì)出現(xiàn)安全與容量關(guān)系的“拐點(diǎn)”����?�����,1.3倍就可以�,2倍就不行?����,這個(gè)問(wèn)題暫時(shí)還不好回答����,需要進(jìn)行科學(xué)的計(jì)算,從Pack角度去評(píng)估。

綜合考慮這個(gè)問(wèn)題�,在實(shí)際中需要冷靜看待:

1.Tesla是例外,電池���、系統(tǒng)����、整車(chē)一體化�,全產(chǎn)業(yè)鏈覆蓋,可以做到設(shè)計(jì)的閉環(huán)��,這與其它企業(yè)有根本性的區(qū)別���,他們可以全面評(píng)估更改的利弊���,這是國(guó)內(nèi)18650電池廠(chǎng)目前所不具備的。

2.面對(duì)20700 /21700 /20650以及國(guó)內(nèi)的26650���,我們不能唯“20700”論�,需要與戰(zhàn)略整車(chē)客戶(hù)充分溝通���,同時(shí)算好經(jīng)濟(jì)成本���,B品(低容��,非安全問(wèn)題電池)如何消化�����,是否有終端客戶(hù)���?。

3.如果是新建生產(chǎn)線(xiàn)�����,可以考慮產(chǎn)品尺寸的兼容�。

所以在評(píng)估尺寸是否調(diào)整時(shí)需要全方位分析,避免“南橘北枳”�����。